Life Cycle Assessment

Analisi LCA CAvit

Analisi LCA CavitCHE COS’E?

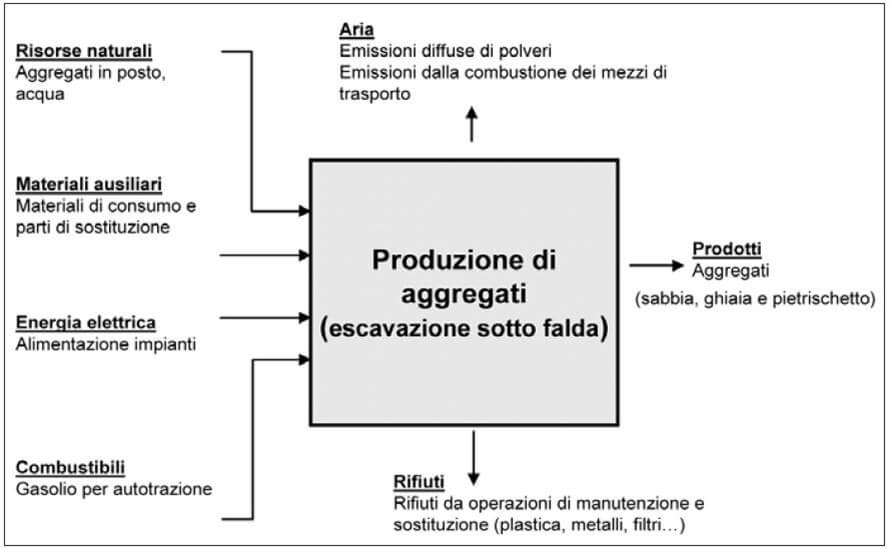

Il Life Cycle Assessment è una metodologia con la quale è possibile considerare e quantificare gli effetti ambientali associati a tutte le fasi del ciclo di vita di un prodotto, processo o servizio. L’Organizzazione Internazionale per la Standardizzazione (ISO) ha definito nella serie 14000 (14040 e 14044 in particolare) le procedure per la conduzione dell’LCA. La prima fornisce i “principi e la struttura” mentre la seconda uno schema dei “requisiti e linee guida”. Tale standard normativo è inoltre integrato dalle linee guida pubblicate dalla Commissione Europea (International Reference Life Cycle Data System (ILCD) Handbook). L’approccio utilizzato normalmente è quello dalla culla alla tomba (from cradle-to-grave) ossia dalla produzione del prodotto, il suo utilizzo, fino al fine vita (cioè il trattamento/smaltimento che il prodotto subisce quando cessa la sua funzione). Ad esempio per un prodotto fabbricato si studiano gli impatti ambientali legati alla sua produzione (estrazione/lavorazione della materia prima), alla sua distribuzione e utilizzo, l’eventuale riuso, fino al riciclaggio o smaltimento finale (es: Figura 1 ).

Il calcolo dei potenziali impatti ambientali tiene conto dell’energia, delle materie prime e dei materiali impiegati, nonché delle eventuali emissioni in aria, acqua e suolo e del trattamento dei rifiuti prodotti. L’obbiettivo finale è quello di valutare i potenziali impatti cumulativi e di comprendere le fasi che contribuiscono maggiormente a tale impatto, al fine di migliorare il profilo complessivo del prodotto.

PERCHE’ STUDIARE L’LCA DI UN PRODOTTO?

Alcuni studi scientifici (Blengini e Shield 2010, Teo et al. 2010) hanno espresso attraverso cinque punti le motivazioni per calcolare l’LCA di un prodotto:

- È un approccio quantitativo ed oggettivo: vengono misurati gli impatti ambientali attraverso l’utilizzo di indicatori e modelli quantitativi riconosciuti a livello internazionale;

- Permette di quantificare gli impatti diretti ed indiretti;

- E’ molto utile per capire gli aspetti ambientali nel tempo e a scale differenti;

- Sottolinea i punti di forza così come le debolezze ed è per questo motivo trasparente ed equo;

- Segue degli standard internazionali ed è per questo riconosciuto da molti decisori e stakeholder.

RIFIUTI DA COSTRUZIONI E DEMOLIZIONI (CDW)

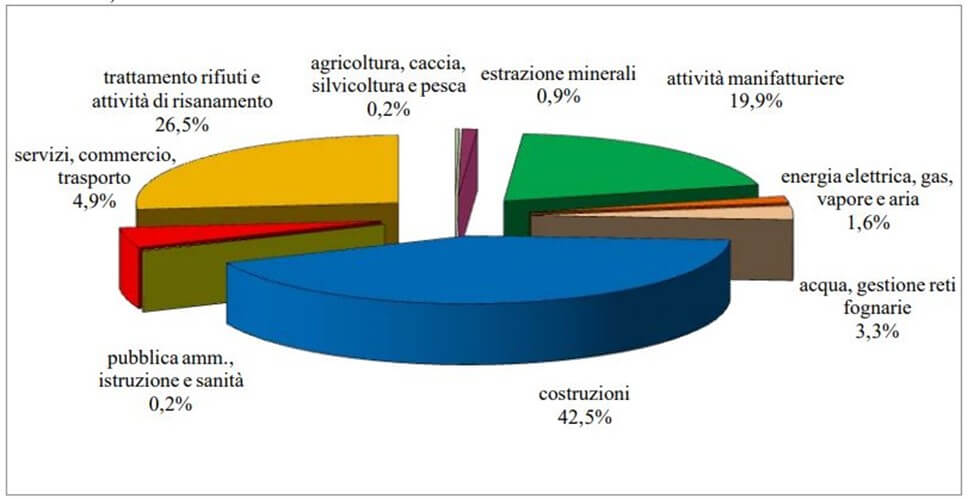

In Italia ogni anno vengono prodotti circa 60 milioni di tonnellate di rifiuti derivanti dall’attività di costruzione e demolizione, circa una tonnellata per ogni italiano. A partire dal 2015 si è registrato un incremento annuo che ha portato da 53 a quasi 60 milioni le tonnellate di materiale edilizio da trattare. I CDW contribuiscono per più del 40% al totale complessivo dei rifiuti prodotti in Italia (Figura 2):

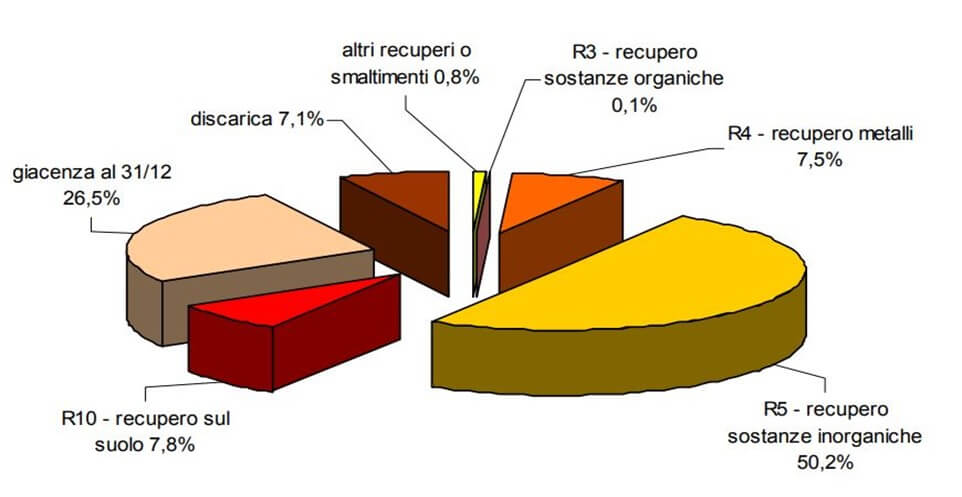

Fino ad un ventennio fa, questo rifiuto è stato spesso messo a discarica in quanto non esistevano tecnologie tali da promuovere un suo riutilizzo futuro. Ad oggi più del 50% del materiale pervenuto nei centri di raccolta trova nuova vita come aggregato riciclato mentre soltanto il 7% viene messo in discarica (Figura 3).

A seguito di opportuno trattamento questo rifiuto può essere trasformato in un aggregato riciclato, riutilizzabile per impieghi più o meno nobili nel settore delle costruzioni. La valorizzazione del prodotto passa attraverso il processo di trattamento della materia prima (CDW). Ad oggi sono tre le tipologie di impianto di trattamento disponibili sul mercato:

- Impianto fisso;

- Impianto semi-mobile;

- Impianto mobile.

Per le diverse caratteristiche che li contraddistinguono, gli aggregati riciclati prodotti vengono classificati come:

- Di Classe A (alta qualità): utilizzabili per calcestruzzo (in porzioni limitate) e costruzione di strade (principalmente sottofondi stradali), prodotti solamente da impianti fissi;

- Di Classe B (media qualità): utilizzati per riempimenti stradali, porti ed aeroporti. Vengono prodotti da impianti fissi e semi-mobili

- Di Classe C (bassa qualità): utilizzabili per riempimenti ambientali, ripristini ambientali di cave esaurite e nelle discariche. Vengono prodotti da tutte le tipologie di impianto ma principalmente da impianti mobili.

Gli impianti fissi sono gli unici in grado di creare un aggregato riciclato di ottima qualità (Tabella 1) grazie all’adozione di tecnologie di alto livello che consentono lo smistamento del rifiuto e la separazione di frazioni indesiderate (principalmente vetro, rifiuti biodegradabili, plastica e carta). Alcune norme di standardizzazione come la marcatura CE consentono di certificare la qualità del prodotto a seguito della caratterizzazione tecnica degli aggregati. Per gli utilizzi nobili dell’aggregato riciclato è obbligatoria la marcatura CE.

Tabella 1- Quantità di inerte prodotto appartenente ad una certa classe in uscita per ogni tonnellata di rifiuto.

| PARAMETRO | u.m. | MOBILE | SEMI-MOBILE | FISSO |

| Aggregato riciclato tipo A | Kg/t in ingresso | – | – | 49.5 |

| Aggregato riciclato tipo B | Kg/t in ingresso | – | 697.6 | 911.6 |

| Aggregato riciclato tipo C | Kg/t in ingresso | 997.6 | 300 | 36.5 |

| Acciaio riciclato | Kg/t in ingresso | 2.4 | 2.4 | 2.4 |

È chiaro quindi come l’impiego di questo materiale sia fortemente legato al trattamento del rifiuto e, secondo alcuni studi, l’aggregato riciclato contribuirebbe solamente per il 7/13% al fabbisogno di inerti. Il settore delle costruzioni, quindi, può tranquillamente inglobare interamente l’aggregato riciclato con numerosi risparmi sia in termini economici che ambientali. Il prodotto riciclato e quello naturale devono pertanto essere visti come complementari ed il loro impiego valutato di volta in volta in funzione del loro utilizzo finale.

CDW IN PROVINCIA DI TORINO

In Piemonte vengono prodotti annualmente circa 4.3 milioni di tonnellate di rifiuti derivanti da costruzioni e demolizioni. Questi costituiscono il 44% di tutti i rifiuti speciali non pericolosi prodotti nella regione. In provincia di Torino vivono circa 2.25 milioni di persone che producono annualmente circa 800’000 tonnellate di CDW. Gli impianti di trattamento sono distribuiti più o meno omogeneamente, con una presenza maggiore in corrispondenza dell’area metropolitana di Torino. Nello specifico fino al 2009 erano presenti 68 impianti: 3 fissi, 7 semi-mobili e 17 mobili. I restanti non erano identificati con specifica dicitura ma probabilmente assimilabili ad impianti mobili. Non sono presenti in letteratura indicazioni riguardo al numero di impianti attualmente presenti. Ad oggi viene riciclato il 66% del materiale prodotto e trova impiego soprattutto in riempimenti ambientali e costruzione di strade. Si tratta di un dato decisamente sopra la media nazionale che si attesta attorno al 10/20%. Il restante 34% viene messo a discarica o accumulato in apposite aree per poi essere trattato o messo a discarica.

IMPIANTO DI TRATTAMENTO CDW CAVIT

A La Loggia, nella prima cintura sud di Torino è presente un impianto fisso di trattamento dei rifiuti da costruzioni e demolizioni. Per poter essere convenientemente avviati a recupero i rifiuti devono essere sottoposti ad un trattamento (selezione manuale, deferrizzazione, asportazione di materiali leggeri e/o indesiderati, frantumazione, vagliatura, ecc.…). La prima fase di riciclo avviene eliminando dal cumulo la frazione leggera (carta, cartone, plastica, legno, ecc.…) e la frazione ferrosa. La porzione lapidea viene garantita dalle terre e rocce da scavo, dai conglomerati bituminosi e dai mattoni, mattonelle, calcestruzzo e ceramiche. L’impianto Cavit prevede un trattamento a secco in cui vengono prodotti diverse granulometrie di aggregato riciclato (0/8, 0/10, 0/40, 8/40, 40/100 mm). La composizione finale è riportata in Tabella 2 :

Tabella 2- Composizione media inerte Cavit. Prodotto attraverso la valorizzazione dei CDW.

| PARAMETRO | PERCENTUALE |

| Aggregati rocciosi frantumati | 31.7 |

| Aggregati di ghiaia | 22 |

| Calcestruzzo e altre miscele legate con leganti idraulici | 29 |

| Scorie | 0 |

| Mattoni, blocchi in muratura e calcestruzzo | 12 |

| Silicato di calcio | 0 |

| Aggregati leggeri | 0.1 |

| Vetro e scorie vetrose | 0.1 |

| Asfalto frantumato o recuperato | 4 |

| Altri rifiuti minerali dei quali sia ammesso il recupero nei sottofondi stradali ai sensi della legislazione vigente | 0 |

| Materiali deperibili (legno, carta, plastica, ecc…) | 0 |

| Altri materiali (metalli, gesso, gomme, lana di vetro, ecc…) | 0.1 |

Il prodotto riciclato 0/40 della Cavit ha ottenuto nel 2005 la DoP e la marcatura CE (UNI EN 13242 – “Aggregati per materiali non legati e legati con leganti idraulici per l’impiego in opere di ingegneria civile e nella costruzione di strade.”) risultando di ottima qualità ed impiegabile anche nei calcestruzzi non strutturali. Date le eccellenti prestazioni di questo prodotto ed un’esperienza nel trattamento della materia pluridecennale, sono in corso di studio applicazioni innovative per un’ulteriore valorizzazione del prodotto.

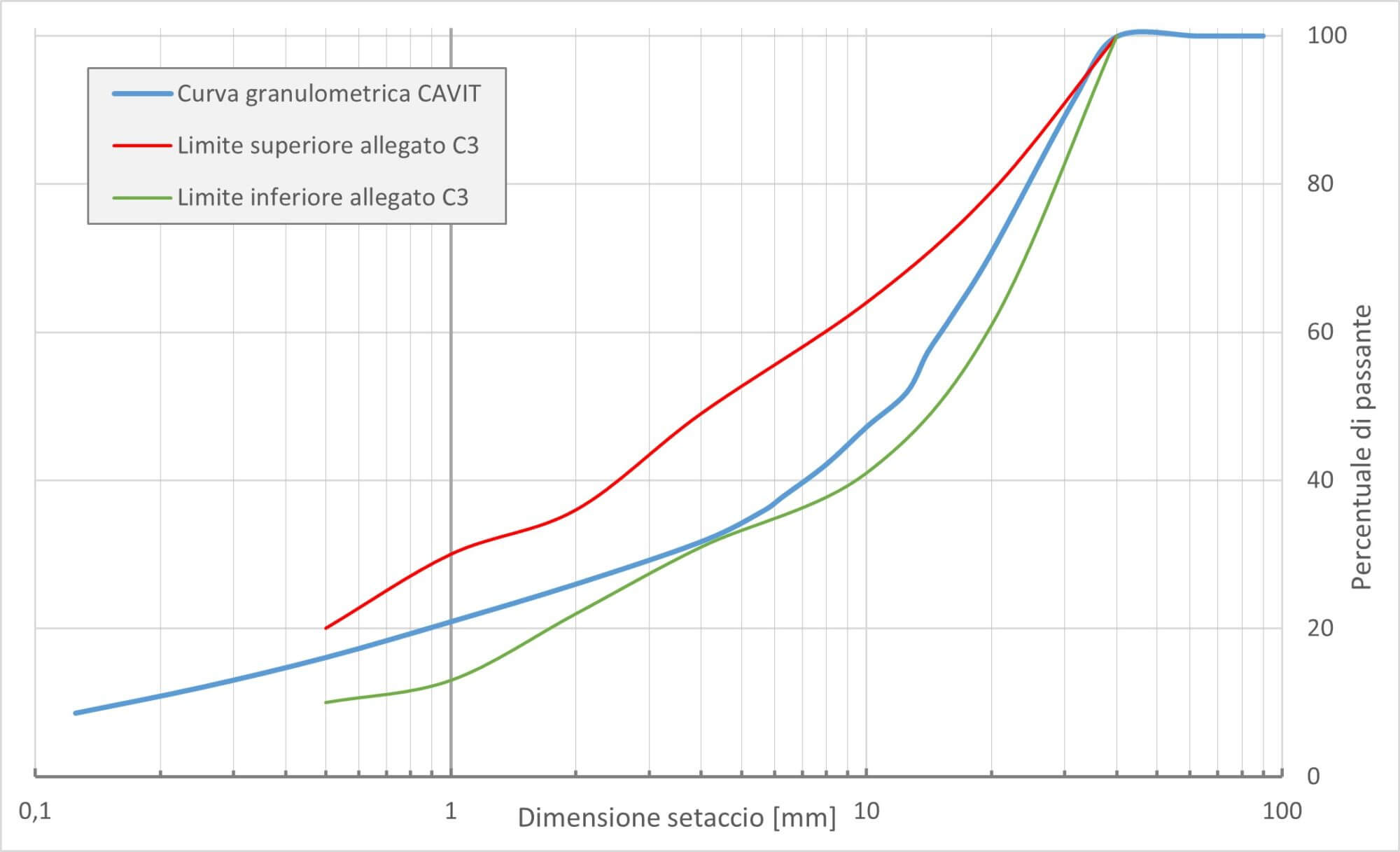

Dal punto di vista della granulometria il prodotto finale è molto eterogeneo, variabile da 0.125 a 30 mm (Figura 4):

Si può osservare come la curva granulometrica media del materiale riciclato Cavit sia conforme ai limiti previsti dagli allegati C1, C2 e C3 della circolare 5205 del 2005.

LCA dell’aggregato riciclato da CDW

La metodologia per il calcolo dell’LCA proposta nelle ISO 14040, 2006 ed ISO 14044, 2006 permette di definire in maniera semplice e comprensibile l’impatto ambientale legato alla gestione integrata dei rifiuti da scarti e demolizioni. È riconosciuta in tutto il mondo in quanto consente una misura oggettiva dell’impatto sull’ambiente di un determinato prodotto. Nell’ottica di studiare l’LCA dei CDW occorre fare una premessa:

siccome il CDW per definizione contiene materiali di diversa natura (cemento, laterizi, ghiaia, ecc…) ormai giunti alla fine del loro processo di impiego, non si possono considerare separatamente i vari processi di produzione. Per il calcolo dell’LCA si prefigura quindi uno scenario “dalla culla all’uscita dell’impianto” che prende il nome di “Ecoprofilo”. In questo modo si considerano i rifiuti come materia prima, senza cioè tener conto della loro vita passata (processi di produzione, impiego, smaltimento). Questo calcolo permette il confronto tra l’estrazione di aggregato naturale e la produzione di inerte da CDW (Tabella 3).

Tabella 3- Impatti aggregato naturale e riciclato relativi alla sola produzione di 1 ton di materiale

| PRODOTTO | UNITA’ DI MISURA | Aggregato naturale | Aggregato riciclato |

| IMPATTO SUL CAMBIAMENTO CLIMATICO | Kg CO2 eq. | 2.9 | -6.3 |

| ENERGIA DA FONTI NON RINNOVABILI | MJ | 40.4 | -110.5 |

Dalla tabella si evince come il riciclato sia di gran lunga più sostenibile rispetto al naturale. Un indicatore molto importante è l’emissione di CO2 eq. legata alla produzione degli aggregati: se da un lato (agg. Naturale) l’estrazione di materiale vergine da cava comporta importanti impatti sul cambiamento climatico (macchinari per l’estrazione, trasporto e trattamento) dall’altro il semplice trattamento del rifiuto come materia prima seconda consente di risparmiare l’energia dell’estrazione e riutilizzare un materiale a fine vita che altrimenti sarebbe messo a discarica.

In Cavit è stato calcolato l’LCA legato alla produzione dell’aggregato riciclato 0/40 (Tabella 3) confrontato con un aggregato scavato sottofalda.

Tabella 4- LCA prodotto 0/40 Cavit.

| Impatti | Unità di riferimento | Agg. Naturale | Agg. Riciclato |

| Acidificazione | Mole H+ eq. | 0.02 | -0.04 |

| Climate change | kg CO2 eq. | 2.93 | -6.30 |

| Uso del suolo | kg SOC | 37.6 | -482.8 |

| Emmissione di particolato in atmosfera | kg PM2.5 eq. | 0.002 | -0.004 |

| Formazione fotochimica dell’ozono | kg C2H4 eq. | 0.013 | -0.033 |

| Eutrofizzazione terrestre | Mole N eq. | 0.042 | -0.105 |

È stato possibile ottenere un valore di impatto negativo (cioè un credito ambientale) partendo dalla premessa che il rifiuto, al posto di essere conferito in discarica, viene trattato in impianto in modo da generare una materia prima seconda il che si traduce in un forte guadagno ambientale. Sulla base di questa affermazione il risultato ottenuto è un prodotto ambientalmente molto più sostenibile rispetto all’aggregato naturale. Le due tipologie di inerti si differenziano enormemente nell’occupazione del suolo: se da un lato per l’estrazione di inerte vergine è necessario modificare l’ambiente naturale (vedi cave sottofalda o cave di inerte a gradone), dall’altro lo stoccaggio del rifiuto avviene in aree ristrette che non deturpano perennemente l’ambiente.

Nella provincia di Torino lo studio dell’LCA della catena del riciclaggio ha evidenziato che gli impatti evitati grazie al riciclo dei CDW è maggiore rispetto agli impatti prodotti dal loro trattamento.

Blengini e Garbarino (2010) [1] sottolineano come l’impiego di materiale inerte riciclato abbia un notevole impatto positivo sull’ambiente:

- Viene evitata la messa a discarica;

- Il materiale da rifiuto viene trasformato in un prodotto utilizzabile anche in lavorazioni “nobili”;

- Si riduce il volume di aggregato naturale estratto in cava;

- Riduzione del consumo di suolo.

[1] Blengini, G.A. and Garbarino, E. (2010a) ‘Resources and waste management in Turin (Italy): the role of recycled aggregates the sustainable supply mix’, Journal of Cleaner Production, Vol. 18, Nos. 10–11, pp.1021–1030.

BIBLIOGRAFIA

- Badino, V., Blengini, G.A., Garbarino, E., (2006) ‘ Analisi tecnico-economico-ambientale degli aggregati per l’industria delle costruzioni in Italia. Parte 3 – Valutazione del contributo degli aggregati riciclati’, Geoingegneria Ambientale e Mineraria, Anno XLIII, n. 4, dicembre 2006, pp. 13-22

- Badino, V., Blengini, G.A., Garbarino, E., Zavaglia, K. (2007), ‘ Economic and Environmental Constraints Relevant to Building Aggregates Beneficiation plants’, 20th International mining congress and Exhibition of Turkey-IMCET 2007, pp. 197-208

- Blengini, G.A. and Garbarino, E. (2007) ‘Il ciclo di vita degli aggregati da costruzione’, Recycling Settembre 2007, pp. 33-39

- Blengini, G.A., Garbarino, E., Piacenza, A. (2009) ‘Pianificazione e gestione dei rifiuti da C&D nella provincia di Torino – Analisi dei flussi ed applicazione della metodologia LCA’, Recycling Maggio 2009, pp. 31-44.

- Blengini, G.A. and Garbarino, E. (2010a) ‘Resources and waste management in Turin (Italy): the role of recycled aggregates the sustainable supply mix’, Journal of Cleaner Production, Vol. 18, Nos. 10–11, pp.1021–1030.

- Blengini, G.A. and Garbarino, E. (2011) ‘Integrated life cycle management of aggregates quarrying, processing and recycling: definition of common LCA methodology in the SARMa project”, Int. J. Sustainable Society, Vol. 3, No. 3, 2011, pp. 327-344.